KOGASTER

Iskrobezpieczny system sterowania rozproszonego

KOGASTER jest nowoczesnym systemem sterowania przeznaczonym do zastosowania w górniczych wyrobiskach zagrożonych wybuchem metanu i/lub pyłu węglowego. Został opracowany przez Instytut Techniki Górniczej KOMAG – wiodący instytut w technice górniczej. KOGASTER posiada zalety układów z obwodami iskrobezpiecznymi oraz umożliwia połączenie z elementami sterowania energetycznego zabudowanymi w skrzyniach ognioszczelnych.

Podstawowe zalety systemu KOGASTER:

- modułowa struktura pozwalająca na budowę rozproszonych układów sterowania;

- iskrobezpieczna magistrala CAN z redundancją;

- obwody iskrobezpieczne wykorzystane w konstrukcji modułów (I M2 Ex Ib I Mb);

- małe gabaryty i masa;

- iskrobezpieczny przewodowy lub światłowodowy interfejs ETHERNET;

- otwarta struktura pozwalająca na modernizację i rozbudowę systemu sterowania;

- zgodny z normą CiA301 i CiA401 protokołu CANopen;

- możliwość rejestracji danych w pamięci zewnętrznej PENDIVE, które mogą zostać poddane analizie z wykorzystaniem zaawansowanych, zewnętrznych aplikacji komputerowych;

- system posiada strukturę otwartą i pozwala na modyfikację liczby i typów podłączanych czujników oraz przetworników;

- system umożliwia budowę rozproszonych układów sterowania pozwalających użytkownikowi na dostosowanie go do własnych potrzeb przy jednoczesnej łatwej modernizacji sprzętowej i programowej.

|

Składniki systemu: |

|

Panel operatorski PO-1 (pełniący funkcję sterownika) |

|

Kaseta sterująca KS-1 |

|

Moduł wejść-wyjść MWW-1 |

|

Pendrive PO-1/PN |

|

Moduł pomiarowy prądów MPP-1 |

Zwiększenie niezawodności w układach rozproszonych odbywa się poprzez redundancję magistrali CAN oraz dublowanie modułów i przetworników. Stosowanie takich rozwiązań uzasadnione jest w maszynach, od których zależy bezpieczeństwo pracy i płynność działania urządzeń. Układy sterowania z redundancją pozwalają na zwiększenie liczby stanów awaryjnych, przy których maszyna może bezpiecznie funkcjonować. Daje to możliwość ograniczenia strat wynikających z przestojów spowodowanych awariami.

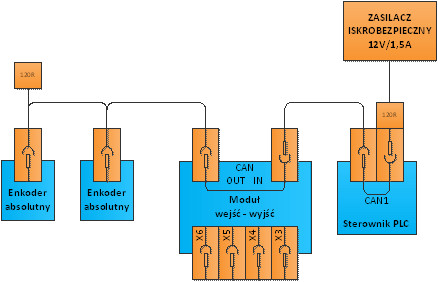

Schemat blokowy sterowania rozproszonego z wykorzystaniem pojedynczej magistrali CAN.

KONSORCJUM

Instytut Techniki Górniczej KOMAG

ul. Pszczyńska 37; 44-101 Gliwice

tel. 032 2374100; fax: 032 2310843; e-mail: Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

PHU Gabrypol Sp. J. Z. i R. Juszczyk

ul. Szopienicka 66; 40-431 Katowice

tel./fax 032 256 30 50; e-mail: Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

KOGASTER

Panel Operatorski PO-1

Panel Operatorski PO-1 to iskrobezpieczne urządzenie sterujące do maszyn i urządzeń pracujących w podziemnych wyrobiskach zakładów górniczych oraz strefach zagrożonych wybuchem metanu i/lub pyłu węglowego. Umożliwia sterowanie pracą kolejek górniczych, układów pompowych, wentylatorów i innych urządzeń górniczych. Duży, kolorowy wyświetlacz pozwala na czytelne wyświetlanie pożądanych parametrów lub wizualizacji procesów jakimi steruje.

Panel operatorski wyposażony jest w:

- 7” kolorowy ekran

- 8 wyjść dwustanowych

- 16 wejść styków niespolaryzowanych lub czujników zbliżeniowych typu NAMUR

- 4 wejścia analogowe

- iskrobezpieczny interfejs CAN

- iskrobezpieczny, przewodowy lub światłowodowy interfejs ETHERNET

- USB

|

Dostępne warianty wykonania: |

|

|

PO-1/00 |

wykonanie podstawowe |

|

PO-1/00/LAN |

panel dodatkowo wyposażony w interfejs ETHERNET 100Mb iskrobezpieczny i USB |

|

PO-1/00/OPTO |

panel dodatkowo wyposażony w interfejs ETHERNET światłowodowy 100Mb |

Kolejny dodatkowy element, w który można wyposażyć Panel sterujący to pamięć pendrive PO-1/PN, która jest przeznaczona do rejestracji parametrów eksploatacyjnych zbieranych przez układ sterowania maszyną, dzięki czemu można uzyskać funkcjonalność „czarnej skrzynki”. Rejestrowane parametry można później odczytać podłączając pendrive do komputera. Poniżej prezentujemy przykładową grafikę wyświetlacza panelu:

Panel Operatorski wyposażony jest w redundantny układ zasilania i magistrali CAN. Pozwala to na zachowanie stabilnej pracy urządzenia w przypadku awarii jednego ze źródeł zasilania czy połączeń kablowych cyfrowej magistrali danych. Takie rozwiązanie skutkuje zmniejszeniem awaryjności maszyny i poprawą bezpieczeństwa pracy, a także znacznie zwiększa możliwość szybkiego wykrywania usterek komunikacji czy zasilania.

|

Dane podstawowe |

|

|

wykonanie PO-1: |

I M2 Ex ib I Mb |

|

wykonanie PO-1/LAN: |

I M2 Ex ib I Mb |

|

wykonanie PO-1/OPTO: |

I M2(M1) Ex ib [op is Ma] I Mb |

|

Temperatura otoczenia: |

Ta = -20°C ¸ +50°C |

|

Stopień ochrony obudowy |

IP65 |

|

Parametry znamionowe wejściowe/wyjściowe obwodów iskrobezpiecznych |

|

|

Znamionowe napięcie zasilania: |

12V; +10% -5% DC |

|

Maksymalny prąd zasilania: |

370 mA lub 2x250 mA |

|

Urządzenie spełnia wymagania dyrektywy 94/9/WE oraz norm |

|

|

PN-EN 60079-0:2009 PN-EN 60079-28:2010 PN-EN 50303:2004 PN-EN 60079-11:2012 |

|

KOGASTER

Kaseta sterująca KS-1

Kaseta sterująca KS-1 przeznaczona jest do zabudowy w maszynach i urządzeniach pracujących w podziemnych wyrobiskach zakładów górniczych węgla kamiennego zagrożonych wybuchem metanu i/lub pyłu węglowego.

Urządzenie stanowi rozszerzenie funkcjonalności Panelu operatorskiego PO-1 poprzez dodatkowe lampki sygnalizacyjne, przyciski i przełączniki odpowiedzialne za sterowanie. W zależności od implementacji można zastosować od 8 do 20 różnego typu przełączników i lampek LED w kasecie sterującej.

Wykonania różnią się wymiarami zewnętrznymi kasety oraz liczbą aparatury sterującej i sygnalizacyjnej.

|

Znamionowe dane techniczne: |

|

|

Znamionowe napięcie pracy: |

12V; +10% -5% DC |

|

Temperatura otoczenia: |

Ta = -20°C ¸ +50°C |

|

Stopień ochrony obudowy: |

IP55 |

|

Cecha budowy przeciwwybuchowej: |

I M2 Ex ib I Mb |

|

Urządzenie spełnia wymagania dyrektywy 94/9/WE oraz norm |

|

|

PN-EN 60079-0:2009 PN-EN 60079-11:2012 |

|

KOGASTER

Moduł wejść-wyjść MWW-1

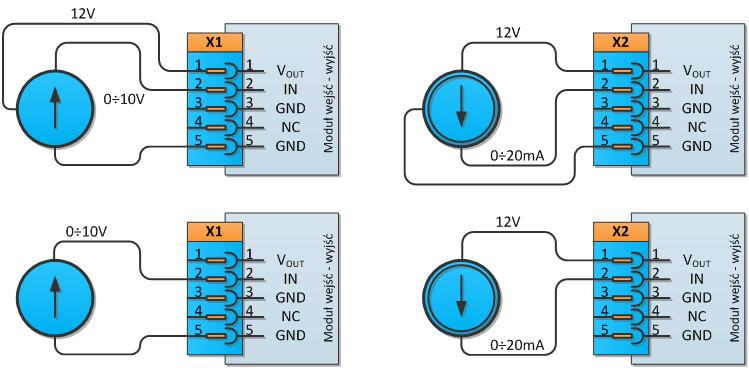

Moduł wejść/wyjść MWW-1 jest elementem systemu sterowania rozproszonego i współpracuje z panelem operatorskim PO-1. Umożliwia podłączenie przetworników wielkości nieelektrycznych, takich jak: mostki tensometryczne, rezystory termometryczne PTC i NTC, przetworniki wydłużenia siłowników hydraulicznych lub indukcyjne czujniki zbliżeniowe typu NAMUR.

Moduł pozwala na podłączenie przetworników zasilanych napięciem 12V, posiadających następujące wyjścia analogowe: 0¸10V, 0¸20mA lub 4¸20mA.

Moduł posiada również cztery przekaźniki, których styki niespolaryzowane są dostępne jako odizolowane obwody.

Moduł charakteryzuje się niewielkimi gabarytami oraz indywidualnym dostosowaniem złącz wyjściowych.

Zaprojektowane iskrobezpieczne obwody drukowane są przystosowane do różnych typów wejść. Przedstawione rozwiązanie pozwala na dostosowanie modułów do konkretnej aplikacji i spełnia oczekiwania producentów maszyn w zakresie preferowanych złącz w wiązkach kablowych.

Wejścia analogowe i dwustanowe są zasilane z tego samego źródła iskrobezpiecznego, z którego zasilany jest moduł wejść – wyjść. Programowanie modułu odbywa się poprzez magistralę CAN. Wykorzystanie magistrali CAN do programowania pozwala na zmianę oprogramowania, bez konieczności otwierania obudowy. Daje to dużą swobodę i elastyczność przy serwisowaniu modułów.

|

Znamionowe dane techniczne: |

|

|

Znamionowe napięcie pracy: |

12V; +10% -5% DC |

|

Temperatura otoczenia: |

Ta = -20°C ¸ +50°C |

|

Stopień ochrony obudowy: |

IP55 |

|

Cecha budowy przeciwwybuchowej: |

I M2 Ex ib I Mb |

|

Urządzenie spełnia wymagania dyrektywy 94/9/WE, oraz norm: |

|

|

PN-EN 60079-0:2009 PN-EN 60079-28:2010 PN-EN 50303:2004 PN-EN 60079-11:2012 |

|

KOGASTER SSWO

System sterowania węzłem osadzarkowym

KOGASTER SSWO to innowacyjny system sterowania węzłem osadzarkowym, który obejmuje sterowanie osadzarkami, przenośnikami kubełkowymi odprowadzającymi materiały z osadzarki, jak również urządzenia doprowadzające nadawę.

W zależności od wyposażenia osadzarki system sterowania umożliwia:

- automatyczne sterowanie osadzarką w miejscu zabudowy urządzenia wraz z możliwością sterowania poprzez system dyspozytorski,

- sterowanie pulsacją wody z możliwością zmiany jej parametrów w odniesieniu do długości i liczby cykli,

- automatyczną regulację odbioru produktów ciężkich,

- stabilizację rozluzowania warstwy wzbogacanego materiału,

- pomiar i rejestrację wielkości związanych z pracą maszyny,

- automatyczną regulację ciśnienia powietrza roboczego,

- automatyczną regulację dopływu wody dolnej,

- automatyczne i ręczne (z panelu operatorskiego) sterowanie prędkością przenośników kubełkowych,

- sterowanie ilością podawanej nadawy z automatyczną kontrolą obciążenia osadzarki,

- automatyczne opróżnianie osadzarki.

System sterowania zapewnia monitoring pracy i kontrolę prawidłowości działania węzła osadzarkowego, automatyczne awaryjne wyłączanie oraz zdalne ręczne sekwencyjne zatrzymywanie i uruchamianie osadzarki oraz urządzeń z nią współpracujących.

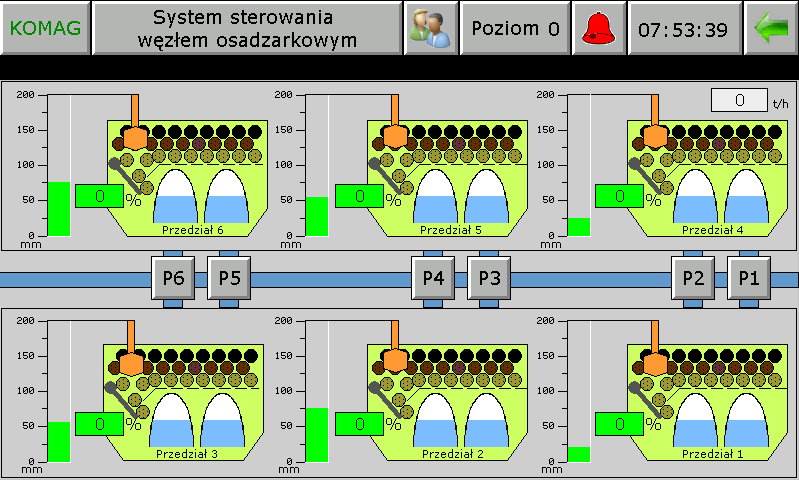

Stacja operatorska zlokalizowana jest w dyspozytorni. Zapewnia możliwość zdalnego, ręcznego sterowania poszczególnymi urządzeniami i dokonywania zmian nastaw pętli regulacyjnych oraz podstawowych parametrów procesu, jak również sygnalizację alarmową, archiwizację parametrów mierzonych, generację raportów, prezentację przebiegów czasowych parametrów, a także bieżącą wizualizację pracy osadzarki na ekranie synoptycznym.

Praca węzła monitorowana jest przez system wizualizacyjny, pozwalający na pełny przegląd trendów pochodzących z wszystkich czujników zainstalowanych w systemie i podłączonych do sterownika, m.in. ruchu pływaka, przepustu, progu.

Przykładowe okno panelu operatorskiego

System sterowania węzłem osadzarkowym pozwala na automatyczną kontrolę obciążenia osadzarki i przenośników kubełkowych poprzez sterowanie strumieniem nadawy obejmujące w zależności od rozwiązania układu podawania materiału, zmianę częstotliwości pracy podajników wibracyjnych, regulację wysypu nadawy na taśmę przenośnika i/lub regulację prędkości przenośników taśmowych. Jednoczesne sterowanie prędkościami przenośników kubełkowych, powoduje zminimalizowanie ich biegów jałowych i prowadzi do zmniejszenia zużycia energii elektrycznej oraz wydłużenia żywotności.